激振器是一种常见的机械设备,广泛应用于工业生产中。激振器轴承间隙的调整是保证激振器正常运行的关键因素之一。传统的调整方法存在一些问题,如调整复杂、不够准确等。为了解决这些问题,本文将介绍一种新的激振器轴承间隙调整为中心的方法。

背景

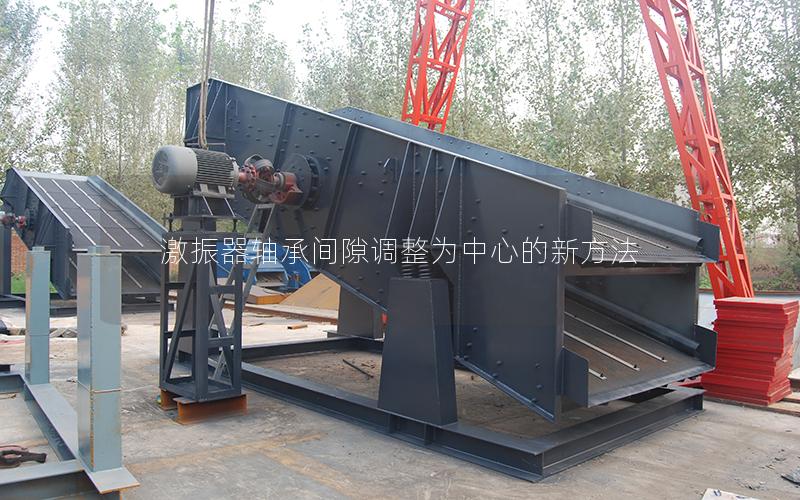

激振器是一种用于产生振动的设备,常用于振动筛、振动输送机等工业设备中。激振器的运行依赖于轴承的正常工作,而轴承间隙的调整是保证轴承正常运行的重要环节。传统的调整方法包括手动调整和机械调整两种,但存在调整不准确、调整复杂等问题。

新方法的原理

新方法基于精密测量和自动调整技术,通过测量激振器轴承的实际间隙,自动调整轴承间隙至中心位置。具体原理如下:

1. 利用传感器对激振器轴承间隙进行实时测量,获得准确的间隙数值。

2. 将测量结果传输给控制系统,系统根据设定的目标值计算出调整量。

3. 控制系统通过电动机或液压系统实现自动调整,将轴承间隙调整至目标值的中心位置。

新方法的优势

相比传统方法,新方法具有以下优势:

1. 准确性高:新方法利用精密测量技术,能够准确测量轴承间隙,并通过自动调整实现的调整。

2. 调整简便:新方法通过自动调整系统,省去了繁琐的手动调整过程,提高了调整效率。

3. 可远程监控:新方法的控制系统可以与远程监控系统相连接,实现对激振器轴承间隙的实时监测和调整。

新方法的实施步骤

新方法的实施步骤如下:

1. 安装传感器:在激振器轴承上安装间隙传感器,确保传感器与轴承紧密接触,能够准确测量间隙数值。

2. 连接控制系统:将传感器与控制系统相连接,确保传感器的测量数据能够传输到控制系统中进行处理。

3. 设定目标值:根据激振器的具体要求,设定轴承间隙的目标值。

4. 启动调整:启动控制系统,开始自动调整过程。控制系统根据传感器测量的实际间隙值和设定的目标值,计算出调整量,并通过电动机或液压系统实现自动调整。

5. 监控调整过程:通过控制系统的监控界面,实时监测调整过程,确保轴承间隙调整到目标值的中心位置。

6. 完成调整:当轴承间隙调整到目标值的中心位置时,调整过程结束。

实例应用

新方法已经成功应用于某振动筛生产线的激振器轴承间隙调整中。通过采用新方法,该生产线的激振器轴承间隙调整工作大大简化,调整精度提高,减少了人为误差。通过远程监控系统,可以实时监测激振器轴承的工作状态,及时发现问题并进行调整,提高了生产线的稳定性和生产效率。

新方法通过精密测量和自动调整技术,实现了激振器轴承间隙调整为中心的目标。相比传统方法,新方法具有准确性高、调整简便、可远程监控等优势。在实际应用中,新方法已经取得了良好的效果,为激振器轴承间隙调整提供了一种新的解决方案。